Zupčanici se obično sklapaju i testiraju u fabrici. Reduktori male i srednje snage se šalju iz fabrike zapečaćeni. Snažni mjenjači, kao i otvoreni zupčanici sa velikim zupčanicima, dolaze na montažu u rastavljenom obliku.

Svi obrađeni zupčanici su podijeljeni na 12 stupnjeva tačnosti. Za opremu mlječne industrije najčešće se koriste cilindrični zupčanici 6.-11. stepena tačnosti, konusni zupčanici 6.-11. i pužni zupčanici 5.-9. stepena tačnosti (što je manji broj stepena to je veći tačnost zupčanika, određena standardima kinematičke tačnosti, glatkog rada i kontakta zuba).

Prilikom sastavljanja zupčanika potrebno je provjeriti radijalni i krajnji otklon zupčanika, središnji razmak, bočni zazor i stepen prianjanja radnih površina zubaca.

Radijalno i krajnje trzanje cilindričnih zupčanika se provjerava na posebnim prizmama prije ugradnje ili u centrima nakon postavljanja na osovinu. Otkucaj se kontroliše pomoću merača debljine ili indikatora (slika 7.8). Da biste to učinili, između zubaca kotača postavlja se cilindrični mjerač promjera 1,68 / u (gdje je m modul), na koji je postavljena noga indikatora i fiksiran je položaj njegove strelice. Pomicanjem mjerača kroz 2-3 zuba i okretanjem osovine utvrđuje se razlika u očitanjima indikatora za cijeli zupčanik. Ova razlika je količina radijalnog otpuštanja duž kruga zupčanika. Završno istjecanje se provjerava indikatorom.

Bočni zazori u zahvatanju cilindričnih zupčanika kontroliraju se sondom ili indikatorom (slika 7.9). Da biste to učinili, povodac je pričvršćen na osovinu jednog od zupčanika, čiji kraj se oslanja na nogu indikatora postavljenog na tijelo sklopa. Drugi točak je fiksiran nepomično sa zasunom. Povodac se, zajedno sa osovinom i kotačem, okreće u jednom smjeru, a zatim u drugom (to se može učiniti samo veličinom bočnog zazora). Razlika u očitavanju indikatora na prvom i drugom položaju zupčanika se preračunava na vrijednost bočnog zazora prema formuli

Cn = CR 1L,

gdje je cn vrijednost bočnog zazora, m; SA - razlika u očitavanju indikatora na poziciji prvog i drugog stupnja prijenosa, m; R - polumjer početne kružnice, m; L - dužina povodca, m

U tehničkim uslovima, najmanji bočni zazor je fiksiran.

|

|

Prilikom sklapanja zupčanika sa točkovima čiji je modul veći od 6 mm, ovi zazori se proveravaju kotrljanjem između zuba

tri ili četiri komada olovne žice postavljene duž dužine zuba.

Žičani otisci su trake promjenjive debljine. Manja debljina c2 odgovara dijelu bočnog zazora na radnoj strani zuba, a veća c2 odgovara neradnoj strani. Zbir ovih veličina je bočni zazor, tj. cn = c + c2.

Završite provjeru zupčanika pregledom otisaka boje na mjestima kontakta. Da biste to učinili, zupci pogonskog zupčanika prekriveni su tankim slojem čađi ili plave boje, razrijeđenim u ulju za sušenje, a zupčanik se okreće nekoliko puta.

Na zupcima gonjenog točka pojavljuju se dodirne oznake (otisci) kojima se ocjenjuje kvalitet zahvata. Ako su otisci na vrhu zuba, tada je razmak centar-centar veći od normalnog. Prilikom utiskivanja u donjem dijelu zuba, kotači su bliže jedno drugom nego što je potrebno. Kod pravilno sastavljenog zupčanika otisci se po visini i dužini nalaze u srednjem dijelu bočne površine zuba.

U slučaju nedovoljnog kontakta površina zuba, završna obrada pri ugradnji se izvodi struganjem, lagerovanjem abrazivnim prašcima i pastama, lagerovanjem uljem pod opterećenjem. Upotreba fajlova je strogo zabranjena.

Konusni zupčanici se uglavnom sklapaju tokom popravki. U ovom slučaju, vrhovi početnih konusa moraju se podudarati, a osi moraju biti međusobno okomite. Odstupanja u angažovanju ne bi trebalo da prelaze granice tolerancije. Položaj osovina konusnih zupčanika se provjerava uz pomoć užeta" sa viskom, ravnalima i drugim univerzalnim alatima. Ugradnja konusnih kotača se provjerava poklapanjem njihovih generatriksa u ravnini osi točka. Dozvoljeno odstupanje je 0,1-0,5 mm.Prilikom provjere boje, sljedeća odstupanja od normi: nedovoljan zazor - kotači su preblizu jedan (sl. 7.10, d); središnji ugao je manji (slika 7.10, u) ili više od izračunatog (sl. 7.10, 6). Ako se na zupcima pogonskih ili pogonskih kotača tragovi boje gusto nalaze na jednoj strani zuba na uskom kraju, a na drugoj strani - na širokom kraju, to ukazuje na neusklađenost osi zupčanika . U svim slučajevima, odstupanja od norme se ispravljaju dodatnim vodovodnim radovima. Karakteristični otisci sa pravilnim zahvatom konusnih zupčanika prikazani su na sl. 7.10, a.

Rice. 7.10. Kontrola kvaliteta uključenja konusnog zupčanika:

I - bez opterećenja (tokom montaže); II - sa punim opterećenjem (u radu); a - ispravan angažman; b - središnji ugao je veći od izračunatog; c - međuosni ugao je manji od izračunatog; g - nedovoljan zazor

Prilikom sastavljanja pužnog zupčanika, središnji razmak osovina puža i pužnog točka, pravilan položaj osovina, bočni zazor u zahvatu i pristajanje radnih površina zubaca točka i okreta crv se provjerava. Instalacija pužnog para provjerava se pomoću posebno izrađenih šablona i sondi, viska, skale i nivelma. Visak se spušta sa osovine puža i mjeri se udaljenost od osovine do bočne površine točka. Uz pravilan angažman, ove udaljenosti bi trebale biti iste. Takva provjera nije uvijek moguća, jer je zupčanik ugrađen u kućište mjenjača. Zbog toga, tokom ugradnje, provjeravaju dodir na boju (slika 7.11). Pomak dodirom na jednu ili drugu stranu ukazuje na neusklađenost osi. Približavanje dodirne tačke rubu zuba ukazuje na povećanu središnju udaljenost, i obrnuto.

Rice. 7.11. Kontrola kvaliteta uključivanja pužnog zupčanika

Za normalan rad pužnog zupčanika od velike je važnosti vrijednost bočnog zazora (slika 7.12), koja ovisi o tačnosti i veličini zupčanika. Kod sklopljenih zupčanika razmak se određuje okretanjem puža za vrijeme "mrtvog" kursa, odnosno kutnim pomicanjem puža i nepokretnog točka. U nedostatku ovog jaza, crv se zaglavi.

U malim preciznim zupčanicima, gdje je bočni zazor vrlo mali, slobodna rotacija puža određena je indikatorom. Na izbočenim krajevima puža i točka pričvršćene su poluge koje dodiruju indikatore, a položaj strelice indikatora je fiksiran u početnom položaju.

Nedostaci zahvata doprinose pojavi dodatnih zvukova i zvukova: kucanje i škljocanje zubima, ponekad nestaju, ponekad se pojačavaju, mogu biti uzrokovani greškom u visini zuba ili prevelikim razmacima; zveckanje i škripanje, koje izazivaju vibracije kućišta mjenjača, mogu biti uzrokovane malim bočnim zazorima (čvrsto zahvatanje), prisustvom oštrih rubova na glavama zuba zupčanika, neusklađenošću osovina kotača; buka visokog tona, koja se pretvara u oštar urlik i stalnu neravnomjernu buku mešanja s povećanjem brzine rotacije, javlja se kada je oblik radnih površina zuba izobličen ili na njima postoje lokalni defekti; Povremeno rastuća i opadajuća buka, koja se sistematski ponavlja sa svakim okretajem točka, posljedica je ekscentričnog rasporeda zubaca u odnosu na os rotacije ili labavog prianjanja.

Normalan rad pužnog zupčanika utvrđuje se ispitivanjem u praznom hodu i pod opterećenjem. Istovremeno se provjerava ne samo veličina i priroda dodirnih tačaka, već i temperatura grijanja zupčanika, koja ne bi trebala prelaziti 80°C za zupčanike 2. i 3. stepena tačnosti, i 65°C za zupčanike 2. i 3. stepena tačnosti. zupčanici 4. stepena tačnosti. Prekomjerna toplina ukazuje na nedostatke u montaži i izradi, nedovoljno podmazivanje ili nepravilan odabir ulja za podmazivanje.

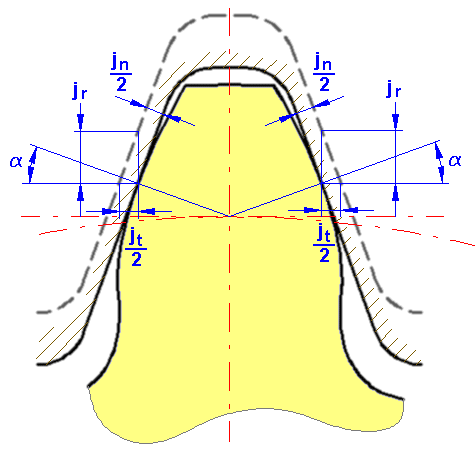

Bočni zazor j n između neradnih profila zubaca spojnih kotača određen je u presjeku okomitom na smjer zubaca, u ravni tangente na glavne cilindre (slika 36). Ovaj razmak je neophodan kako bi se eliminiralo zaglavljivanje prilikom zagrijavanja zupčanika (temperaturna kompenzacija), za postavljanje sloja maziva, kao i za kompenzaciju grešaka u proizvodnji i montaži. Bočni zazor dovodi do zazora pri okretanju zupčanika, čija je vrijednost ograničena kako bi se smanjili udari na neradne profile zubaca. Teoretski zupčanik je dvoprofilan i bez zazora (j n = 0). Prava oprema mora imati bočni razmak.

Minimalna vrijednost bočnog zazora j n min određuje vrstu uparivanja zuba. Standardi predviđaju šest tipova interfejsa: A (sa povećanim zagarantovanim razmakom j n min za 3-12 stepeni tačnosti), B (sa normalnim garantovanim razmakom, 3-11), C, D (sa smanjenim j n min, 3-9, 3-8 ), E (sa malim j n min , 3-7), H (nula j n min , 3-7).

Utvrđeno je osam vrsta tolerancije Tj n bočni zazor (istovremeno Tj n =

j n min - j n max): h, d, c, b, a, z, y, x. Tolerancije su u rastućem redoslijedu. Tipovi konjugacije H i E odgovaraju tipu tolerancije h, tipovi konjugacije D, C, B, A - odnosno d, c, b, a. Dozvoljeno je, iz tehnoloških ili drugih razloga, mijenjati korespondenciju vrsta konjugacije i tolerancije bočnog zazora, također koristeći tipove tolerancije z, y, x (vidi sliku 36).

Postoji šest klasa odstupanja središnjih rastojanja, označenih u opadajućem redoslijedu tačnosti rimskim brojevima od 1 do Y1. Zagarantovani bočni zazor je osiguran u zavisnosti od klasa odstupanja središnjeg rastojanja utvrđenih za ovaj tip interfejsa (H, E - II klasa, D, C, B, A - III, IY, Y, YI klase).

Minimalni bočni razmak j n min mora uzeti u obzir temperaturnu kompenzaciju j nt i sloj maziva cm:

j n min = j nt + vidi (3.156)

Slika 36 - Bočni zazor u zupčaniku

Potrebna temperaturna kompenzacija može se izračunati znajući temperaturu kotača t col i kućišta mjenjača t trake i uzimajući u obzir da se bočni zazor j n mjeri pod uglom profila :

t \u003d a w [ count (t count - 20 0) - cor (t cor - 20 0)],

gdje je w središnji razmak, I su koeficijenti linearne ekspanzije ( broj - kotači, jezgro - tijelo).

S obzirom da debljina maziva treba da bude od 0,01 do 0,03 modula, dobijamo da minimalni (zagarantovani) bočni zazor j n min treba da bude jednak

j n min = (0,01 0,03) m + a w [(( count (t count -20 0) - traka (t traka - 20 0) 2sin (3,157))

Spojnica tipa B garantuje bočni zazor, koji isključuje zaglavljivanje zubaca menjača od zagrevanja pri temperaturnoj razlici točkova i kućišta od 25 0 C (vidi sliku 36).

Kao što slijedi iz prethodnog, vrsta konjugacije zuba se dodjeljuje proračunom ili iskustvom, bez obzira na stepen tačnosti. Dozvoljene greške u proizvodnji ili ugradnji zupčanika, u zavisnosti od stepena tačnosti, utiču na maksimalnu vrednost zazora.

Postoje tri metode za osiguravanje bočnog zazora: podešavanje udaljenosti između osovina prijenosa, korištenjem posebnog alata sa zadebljanim zupcima u proizvodnji i metoda radijalnog pomaka početne konture letve alata za rezanje zupčanika.

Prva metoda se praktički ne koristi, jer. pomicanje radnih osovina kako bi se dobio bočni zazor dovodi do smanjenja aktivnog dijela profila i koeficijenta preklapanja; ova metoda nije moguća s nekoliko parova spojnih zuba koji se nalaze na dvije paralelne osovine, jer prilagođeni zazor jednog para zupčanika daje neprihvatljive vrijednosti za preostale parove zupčanika.

Drugi način dobivanja „tankih“ zubaca zupčanika povećanjem debljine reznih zuba alata (glodala, nosači itd.) dovodi do povećanja raspona i povećanja cijene alata.

Treća metoda je dobila dominantnu distribuciju, jer koristi standardni alat i omogućava vam da osigurate sve bočne razmake zbog dodatnog pomaka alata za rezanje zupčanika u "tijelo" radnog komada. Najmanji bočni zazor se stvara smanjenjem debljine zuba duž konstantne tetive E metodom radijalnog pomaka početne konture za vrijednost E N. Dodatno smanjenje debljine zuba duž tetive za vrijednost tolerancije T c nastaje zbog dodavanja pomaka početne konture T N, što uzrokuje odgovarajuće povećanje bočnog zazora. Zavisnosti koje karakteriziraju promjenu bočnog klirensa od pomaka početne konture i stanjivanja zuba prikazane su na slici 36:

j n min \u003d 2 E H sin; (3.158)

E C = 2E Htg. (3.159)

Dakle, bočni zazor je određen pomakom originalne konture E H, središnje udaljenosti a(za njega su postavljena odstupanja f a), debljina zupca na kružnici ili konstantna tetiva zuba

U prisustvu radijalnog otpuštanja F r, debljina zubaca ne ostaje konstantna, već se mijenja sa približavanjem i udaljavanjem od pogonskog točka, dakle T N F r:

T H \u003d 1,1 F r + 20. (3,160)

Bočni zazor se sastoji od zajamčenog bočnog zazora j n min i bočnog zazora j n 1 za kompenzaciju grešaka u proizvodnji i ugradnji (1 i 2 - kotač i zupčanici):

j n min + j n1 = (E H 1 + E H 2)2 sin. (3.161)

Pod pretpostavkom da su pomak točka i zupčanika približno isti

E N 1 E N 2 E N, dobijamo ( = 20 0):

Bočni zazor j n 1 uzima u obzir odstupanja središnjeg rastojanja f a , korak zahvata f p na dva točka, odstupanja smjera F dva točka, odstupanja od paralelizma f x i neusklađenost osa f y, j n 1 jednaka je kvadratnom zbrajanju:

Najveći bočni zazor je završna karika dimenzionalnog lanca sklopa, čije će sastavne karike biti odstupanja središnje udaljenosti i pomaka originalnih kontura:

j n max \u003d j n min + (T H 1 + T H 2 + 2f a) 2sin. (3.164)

S obzirom na potrebe proizvodnje, za karakterizaciju bočnog zazora koriste se sljedeći pokazatelji:

najmanji pomak originalne konture E H (tolerancija T H );

najmanja devijacija debljine zuba E With (tolerancija T With = 0,73 T H );

najmanja devijacija prosječne dužine uobičajene normalne E wm (tolerancija T wm );

najmanje odstupanje dužine uobičajene normale E w (tolerancija T w );

granična odstupanja mjerne središnje udaljenosti E a`` (+ E a `` s i -E a`` I ).

Normalno W - udaljenost između suprotnih bočnih površina grupe (2, 3, itd.) zuba.

Mjerna središnja udaljenost - udaljenost bez zazora spajanja zubaca kontroliranog točka i mjernog točka; Ea``s=  (fluktuacija mjerne udaljenosti na jednom zubu); E a `` I \u003d -T N.

(fluktuacija mjerne udaljenosti na jednom zubu); E a `` I \u003d -T N.

Prilikom izrade crteža zupčanika, kućišta zupčanika, pogona itd. Koriste se indikatori w (E w , T w), S c (E c , T c), f a (slika 36).

Prilikom upravljanja zupčanicima koriste se kompleksi indikatora koji su postavljeni za različite stupnjeve tačnosti. Kontrolni kompleksi su jednaki, ali ne i ekvivalentni. Prvi od njih (za svaku normu, formiranu jednim složenim indikatorom, daje najpotpuniju procjenu točnosti kotača). Svaka sljedeća karakterizira značajan udio glavne greške ili njenih pojedinačnih dijelova.

Izbor jednog ili drugog upravljačkog kompleksa zavisi od namjene i tačnosti zupčanika i zupčanika (princip inverzije), njihovih dimenzija, načina upravljanja, zapremine i uslova proizvodnje itd. Za odabrani kompleks potrebne su tolerancije i odstupanja i volan je kontrolisan u svim aspektima.

Na crtežima zupčanika sa standardnom početnom konturom (slika 37), dizajner ne navodi indikatore kompleksa; ove indikatore dodeljuju tehnološke službe.

Pregledi zupčanika mogu biti prijemni, preventivni i tehnološki.

Kontrola prijema - kontrola performansi kompleksa.

Preventivno - otklanjanje grešaka u tehnološkim procesima i utvrđivanje uzroka kvarova.

Da bi se kontrolisala kinematička tačnost, instrumenti se koriste za merenje kinematičke greške točkova, mernog rastojanja središta, akumulirane greške koraka, radijalnog odstupanja, fluktuacija dužine uobičajene normale i greške uhodavanja.

Prilikom kontrole glatkoće rada instrumenti se koriste za mjerenje lokalnih kinematičkih i cikličkih grešaka, koraka zahvata, greške profila, ugaonih odstupanja nagiba.

Prilikom praćenja potpunosti kontakta instrumenti se koriste za mjerenje ukupne kontaktne točke, aksijalnog nagiba, smjera zubaca, greške oblika i lokacije kontaktne linije.

Prilikom kontrole bočnog zazora, instrumenti mjere pomak početne konture, odstupanje mjernog središnjeg rastojanja, odstupanje prosječne dužine uobičajene normale, debljinu zuba (uključujući mjerne čeljusti).

Slika 37 - Zupčanik

Da bi se eliminisalo moguće zaglavljivanje pri zagrevanju zupčanika, da bi se obezbedili uslovi za protok maziva i ograničio zazor pri preokretu referentnog i deljivog pravog zupčanika, oni moraju imati bočni zazor j n (između neradnih profila zubaca spojnih točkova). Ovaj jaz je također neophodan za kompenzaciju grešaka u proizvodnji i ugradnji prijenosa. Bočni zazor se određuje u presjeku okomitom na smjer zubaca, u ravni tangente na glavne cilindre (slika 8.2.13). Slika 8.2.13 Bočni zazor je obezbeđen radijalnim pomeranjem početne konture letve (alata za rezanje zupčanika) od njenog nominalnog položaja u telu točka. Sistem tolerancije zupčanika uspostavlja garantovani zazor j nmin, koji je najmanji propisani zazor, nezavisno od stepena tačnosti točkova i zupčanika. Određuje se formulom: gdje je V debljina sloja maziva između zuba; a ω - središnja udaljenost; α 1 i α 2 - temperaturni koeficijenti linearnog širenja točka i materijala karoserije; Δt° 1 i Δt° 2 – odstupanje temperature točka i tijela od 20°C; α je profilni ugao originalne konture. Debljina sloja maziva je približno uzeta u rasponu od 0,01 m (za kinematičke zupčanike male brzine) do 0,03 m (za brze zupčanike). Da bi se zadovoljili zahtjevi različitih industrija, bez obzira na stepen tačnosti u proizvodnji prijenosnih kotača, predviđeno je šest tipova interfejsa koji određuju različite vrijednosti j nmin: A, B, C, D, E, H (Slika 8.2.14).  Slika 8.2.14 Postoji šest klasa odstupanja središnje udaljenosti, označenih u opadajućem redoslijedu tačnosti rimskim brojevima od I do VI. Zagarantovani bočni razmak kod svakog saradnika je obezbeđen u skladu sa određenim klasama odstupanja središnjeg rastojanja (za drugove H i E - klasa II, za drugove D, C, B i A - klase III, IV, V i VI, redom) . Korespondencija između tipova konjugacija i naznačenih klasa može se mijenjati. Tolerancija T jn je postavljena na bočnom zazoru, koji je određen razlikom između najvećeg i najmanjeg zazora. Kako se bočni zazor povećava, tolerancija T jn se povećava. Utvrđeno je osam vrsta tolerancije T jn za bočni zazor: x, y, z, a, b, c, d, h. Tipovi spojnica H i E odgovaraju tipu tolerancije h, tipovi spojnica D, C, B i A odgovaraju tipovima tolerancije d, c, b i a. Korespondencija između tipova spojeva i tipova tolerancija T jn može se mijenjati pomoću tipova tolerancije z, y i x. Otkazivanje prstenastog zupčanika definira se kao razlika između najvećeg i najmanjeg očitanja indikatora kada se vrh nalazi u svim udubljenjima kontroliranog točka.

Slika 8.2.14 Postoji šest klasa odstupanja središnje udaljenosti, označenih u opadajućem redoslijedu tačnosti rimskim brojevima od I do VI. Zagarantovani bočni razmak kod svakog saradnika je obezbeđen u skladu sa određenim klasama odstupanja središnjeg rastojanja (za drugove H i E - klasa II, za drugove D, C, B i A - klase III, IV, V i VI, redom) . Korespondencija između tipova konjugacija i naznačenih klasa može se mijenjati. Tolerancija T jn je postavljena na bočnom zazoru, koji je određen razlikom između najvećeg i najmanjeg zazora. Kako se bočni zazor povećava, tolerancija T jn se povećava. Utvrđeno je osam vrsta tolerancije T jn za bočni zazor: x, y, z, a, b, c, d, h. Tipovi spojnica H i E odgovaraju tipu tolerancije h, tipovi spojnica D, C, B i A odgovaraju tipovima tolerancije d, c, b i a. Korespondencija između tipova spojeva i tipova tolerancija T jn može se mijenjati pomoću tipova tolerancije z, y i x. Otkazivanje prstenastog zupčanika definira se kao razlika između najvećeg i najmanjeg očitanja indikatora kada se vrh nalazi u svim udubljenjima kontroliranog točka.

Standardizirani parametri koji karakteriziraju zupčanik su:

modul zuba,

Prijenosni omjer,

Udaljenost centra.

Pužni zupčanici su zupčasto-vijčani. Ako se kod zupčasto-pužnog prenosa uglovi nagiba zuba uzmu tako da ga zupci zupčanika pokrivaju okolo, onda se ti zupci pretvaraju u navoje, zupčanik u puž, a zupčanik iz zavojnog zupčanika u puž. . Prednost pužnog zupčanika u odnosu na spiralni zupčanik je u tome što se početni kontakt veze javlja u liniji, a ne u tački. Ugao ukrštanja osovine puž i pužni kotač mogu biti bilo što, ali obično je 90°.

konusni zupčanik

Ako je kut između osi 90 °, tada se naziva konusni zupčanik ortogonalno. U opštem slučaju, u neortogonalnom prenosu, ugao dopunjen sa 180° u odnosu na ugao između vektora ugaone brzine talasa 1 i 2, pozvao središnji ugao Σ

33\34 . Određivanje parametara dimenzionalne interakcije u ključnim vezama

KLJUČNI ZGLOBOVI

Svrha spojeva sa ključem Priključci sa ključem su dizajnirani da dobiju odvojive veze koje prenose obrtne momente. Oni osiguravaju rotaciju zupčanika, remenica i drugih dijelova postavljenih na osovine duž prijelaznih spojeva, u kojima, uz smetnje, mogu postojati praznine. Veličine otvora za ključ su standardizirane. Postoje spojevi ključeva sa prizmatičnim (GOST 23360), segmentnim (GOST 24071), klinastim (GOST 24068) i tangencijalnim (GOST 24069) ključevima. Priključci za ključeve sa peronim ključevima koriste se u lagano opterećenim niskobrzinskim zupčanicima (kinematički dovodni lanci alatnih mašina), u proizvodima velikih dimenzija (oprema za kovanje i presovanje, zamajci motora sa unutrašnjim sagorevanjem, centrifuge itd.). V-tipke i tangencijalne tipke preuzimaju aksijalno opterećenje tijekom preokretanja u jako opterećenim spojevima. Najrasprostranjeniji su ključevi od perja. Dizajn i dimenzije perjanih ključeva Ključevi za perje su dostupni u tri verzije. Tip dizajna ključa određuje oblik utora na osovini. Izvedba 1 za zatvoreni žljeb, za normalno spajanje u uslovima serijske i masovne proizvodnje; verzija 2 za otvoreni žljeb s vodećim ključevima, kada se čahura kreće duž osovine sa slobodnim spojem; verzija 3 za poluotvoreni žljeb sa ključevima ugrađenim na kraju osovine sa čvrstim spojem utisnute čahure na osovinu u pojedinačnoj i serijskoj proizvodnji. Dimenzije ključa zavise od nazivne veličine prečnika osovine i određene su u skladu sa GOST 23360. Primeri simbola ključeva: pedeset). 2. Ključ 2 (3) 18 x 11 x 100 GOST 23360 (prizmatični ključ, verzija 2 (ili 3), b x h = 18 x 11, dužina ključa l = 100). Ključevi za slijetanje i preporuke za izbor polja tolerancije Glavna veličina slijeta je širina ključa b. Prema ovoj veličini, ključ se spaja sa dva utora: žljeb na osovini i žljeb u čahuri. Ključevi su obično nepomično povezani sa žljebovima osovine, a sa žljebovima čahura s razmakom. Predopterećenje je neophodno kako se ključevi ne pomiču tokom rada, a razmak je da se nadoknade nepreciznosti u dimenzijama i relativnom položaju žljebova. Ključevi, bez obzira na pristajanje, izrađuju se u veličini b sa tolerancijom h9, što omogućava njihovu centralizovanu proizvodnju. Ostale dimenzije su manje odgovorne: visina ključa h11, dužina ključa h14, dužina ključa H15. Slijetanja ključeva se izvode prema sistemu osovine (Sh). Standard dozvoljava različite kombinacije tolerancijskih polja za žljebove na osovini i u čauri sa poljem tolerancije širine ključa. Labav spoj se koristi za dugačke vodilice ključeva; normalni se najčešće koriste za montažu ključeva instaliranih na sredini osovine; čvrst spoj - za ključeve na kraju osovine. Osnovni zahtjevi za projektovanje poprečnih presjeka veze sa perastim ključem i detalji koji su u njima uključeni Granična odstupanja dimenzija, odabrana tolerancijska polja, određena prema tabelama GOST 25347. dimenzije b i h ključa u mješovitom obliku i hrapavost površine. Na crtežima poprečnih presjeka osovine i čahure potrebno je naznačiti hrapavost površine, tolerancijska polja za dimenzije b, d i D u mješovitom obliku, a također normalizirati dimenzije dubine žljebova: na osovina t1 - preferirana opcija ili (d - t1) sa negativnim odstupanjem i u čahuri (d + t2) - preferirana opcija ili t2 sa pozitivnim odstupanjem. U ovom i drugim slučajevima, odstupanja se biraju u zavisnosti od visine ključa h. Osim toga, na crtežima poprečnih presjeka osovine i čahure potrebno je ograničiti točnost oblika i relativnog položaja na tolerancije. Postoje zahtjevi za dopuštena odstupanja od simetrije utora za klinove i paralelnost ravnine simetrije utora u odnosu na os dijela (baze). Ako je u spoju jedan ključ, tolerancija paralelizma se uzima jednakom 0,5IT9, tolerancije simetrije su 2IT9, a kod dva ključa smještena dijametralno 0,5 IT9 nominalne veličine b ključa. Tolerancije simetrije mogu zavisiti od velike količine i masovne proizvodnje.

Cilindrični zupčanici. Prijenos cilindričnim zupčanicima vrši se od gornje radilice do bregastih vratila pumpi za gorivo i do ventilatora, od donjeg radilice do pumpi za ulje i vodu. Osim toga, pumpa za ulje ima dva para cilindričnih zupčanika: s ravnim i ševron zubima.

Normalan rad zupčanika u velikoj mjeri ovisi o razmaku između zubaca zupčanika. Prilikom otkrivanja kvarova u radu zupčanika potrebno je prije svega provjeriti razmake između zubaca zupčanika. Ove praznine se provjeravaju pomoću indikatora, čija je noga naslonjena na radnu površinu jednog od zuba. Razlika u očitanjima indikatora kada se zupčanici ljuljaju odgovarat će stvarnom razmaku između zubaca. Nakon demontaže pogona, kao i prilikom zamjene pojedinačnih zupčanika ili ležajeva, potrebno je provjeriti i po potrebi podesiti zahvat zupčanika (zazor između zubaca, kao i naleganje zubaca prema otisku boje).

Podešavanje zupčanika pogonskih zupčanika pumpi za ulje i vodu. Zaptivke 1 (Sl. 166), koje su postavljene ispod prirubnice kućišta 2, regulišu zazore između zubaca zupčanika 4 i 3 pogona pumpe za ulje. Za dizel motore proizvedene od 1961. godine, kod kojih je regulator broja okretaja ugrađen na lijevoj strani, zahvatanje cilindričnih zupčanika pogona pumpe za ulje reguliše se brtvama /1 (vidi sl. 120). Za nove zupčanike, razmaci bi trebali biti u rasponu od 0,24-0,4 mm, a za radne zupčanike ne više od 0,55 mm. Korak krajeva zuba uparenih zupčanika je dozvoljen do 2 mm. Za praktičnost podešavanja razmaka, brtve su izrađene debljine 0,2; 0,3 i 0,75 mm.

Prilikom provjere pristajanja zuba, otisak boje na svakom zubu mora biti najmanje 50% dužine i najmanje 50% visine zuba. Nakon podešavanja zahvata zupčanika, izbušite dvije rupe za klinove 14 u kućištu pogona i u bloku i rasporedite ih zajedno.

Podešavanje razmaka između zubaca zupčanika 4 i 5 pogona vodene pumpe i unutar 0,2-0,4 mm vrši se pomicanjem kućišta (ploče) u koju je pumpa montirana u odnosu na dizel blok. Naleganje zuba na farbu treba da bude najmanje 40% po visini zuba i najmanje 50% po dužini.

Uključivanje pogonskih zupčanika pumpe za ulje centrifugalnog filtera se podešava na isti način. Nakon podešavanja zupčanika pogona pumpi za vodu i ulje, iskorak zupčanika ne bi trebao biti veći od 2 mm.

Razmaci između zubaca zupčanika su postavljeni unutar 0,1-0,3 mm za bilo koji par novih zupčanika i ne više od 0,55 mm za radne zupčanike. Fluktuacije zazora za jedan par zupčanika ne bi smjele biti veće od 0,1 mm. Kvalitet zahvatanja zupčanika se provjerava prilagodbom zubaca. Otisak boje mora biti najmanje 50% visine zuba i najmanje 60% njegove dužine s tim da se otisak nalazi u srednjem dijelu zuba. Korak svih pogonskih zupčanika ne bi trebao biti veći od 2 mm. Ako je potrebno smanjiti pomicanje zupčanika između nosača 8 i dizel bloka, postavljaju se čelični odstojnici.

Podešavanje zahvata pogonskih zupčanika ventilatora. Prilikom svake ugradnje ventilatora na dizel motor, zamjene pogonskih zupčanika ili samog ventilatora, potrebno je podesiti zahvat njegovih pogonskih zupčanika. Uz pravilan zahvat, razmaci između zubaca zupčanika su u rasponu od 0,1-0,25 mm za nove zupčanike i ne prelaze 0,4 mm za radne zupčanike. Kontaktna površina zuba prema otisku boje je najmanje 50% visine i najmanje 60% dužine zuba. Razmak zupčanika ne prelazi 2 mm.

Zahvatanje se podešava pomeranjem duvaljke na klinove koji ga učvršćuju za blok. Ovaj pokret se izvodi tek nakon glatkog zahvata! zupčanici 1 i 2 (Sl. 167) i preliminarnu provjeru zahvata. Dozvoljeno je izbušiti ili izrezati rupu u ventilatoru (za prolaze klinova) ako postojeće rupe ne dozvoljavaju njegovo kretanje. Bočni razmak između zubaca zupčanika se provjerava na sljedeći način. Pogoni koordinirajući zupčanik 4 pažljivo se okreće dok se zupci zupčanika 1 i 2 ne zaustave, a u tom položaju indikatorska skala se postavlja na nulu. Zatim se zupčanik 4 okreće u suprotnom smjeru, također dok se ne zaustave zupci zupčanika 1 i 2. Prema indikatoru se utvrđuje stvarni zazor.

Podešavanje zahvata koordinacionih zupčanika ventilatora. Prilikom zamjene zupčanika, rotora ili ležajeva mora se provjeriti uključenost zupčanika za koordinaciju ventilatora. Koordinacioni zupčanici se biraju i ukrštaju jedni s drugima u procesu njihove proizvodnje. Stoga se zamjena ovih zupčanika mora izvršiti samo kao kompletan set.

Uključivanje koordinirajućih zupčanika ventilatora mora ispunjavati sljedeće zahtjeve.

1. Bočni razmak između zubaca novih zupčanika treba biti unutar 0,05-0,2 mm i do 0,35 mm za stare. Dozvoljena je fluktuacija zazora za jedan par zupčanika do 0,1 mm.

2. Naleganje zubaca zupčanika na farbu mora biti najmanje 60% po dužini zuba i najmanje 50% po visini zuba.

3. Nepodudaranje vanjskih krajeva zupčanika (duž zubaca) nije dozvoljeno više od ± 1 mm.

Podešavanje stepena prenosa pumpe za ulje. Prilikom zamjene zupčanika pumpi za ulje (sinhroni ili ševron) potrebno je kontrolirati zahvat njihovih zubaca.

Ukupni razmak između zubaca ševron zupčanika pritisnutih na jedan kraj pumpe treba da bude u rasponu od 0,10-0,15 mm. Razmak je obezbeđen izborom zupčanika. U tom slučaju, pogonjeni sinhroni zupčanik 5 (vidi sliku 43) mora biti ojačan klinom tako da bočni zazor sa svake strane zupčanika riblje kosti bude najmanje 0,05 mm, a zazor u sinkronim zupčanicima se bira u smjer njegovog smanjenja.

Bočni razmak između zubaca sinhronih zupčanika treba biti unutar 0,03-0,15 mm za nove zupčanike i ne veći od 0,25 mm za radne zupčanike. Razmak je obezbeđen izborom zupčanika. Zahvaćanje zuba sinhronih zupčanika također se provjerava otiscima boje, koji moraju biti najmanje 65% po visini zuba i najmanje 70% po dužini zuba.

Razmaci između zubaca zupčanika pumpe za ulje velikog kapaciteta nisu regulirani, već samo kontrolirani. Kvaliteta uključenja zupčanika osigurana je izradom pumpe i zupčanika. Vrijednost bočnog razmaka između zuba ne smije biti veća od 0,55 mm.

Konični zupčanici. Zupčanici sa kosim zupcima ugrađeni su na vertikalni zupčanik, na pogone do regulatora brzine i obrtomjera.

Kvaliteta spoja između zubaca zupčanika mora se provjeriti pri svakom dizanju popravke dizel lokomotive, u slučaju bilo kakvih kvarova u radu mjenjača, prilikom zamjene zupčanika, ležajeva ili drugih dijelova, kao i nakon demontaže zupčanika. . Za svaki par zupčanika provjerava se pristajanje zubaca na boju i veličina bočnih razmaka između zubaca.

Bočni razmaci između zuba se provjeravaju pomoću indikatora, a kvaliteta nalijeganja boje je ista kao kod zupčanika s cilindričnim zupcima.

Podešavanje zahvata zupčanika vertikalnog prenosa. Prije provjere potrebno je provjeriti da li je prsten 16 pravilno odabran (vidi sliku 119), koji određuje preliminarnu vrijednost bočnog zazora između zubaca zupčanika. Za nove zupčanike, zazori zubaca bi trebali odgovarati tvornički podešenom zazoru utisnutom na krajnjoj strani jednog od velikih zuba zupčanika. U praksi, zazori bi trebali biti unutar 0,3-0,55 mm (do 0,7 mm za radne zupčanike) sa odabranim naletom radilice u smjeru povećanja zazora i ne manjim od 0,2 mm (0,1 mm za radne zupčanike) sa odabranim uzlijetanjem u smjeru smanjenja klirensa. U ovom slučaju, fluktuacija praznina za jedan par zupčanika ne bi trebala prelaziti 0,25 mm.

Za provjeru prianjanja zubaca na farbu, zupci malog zupčanika se prekrivaju tankim slojem glazure (boje), a zatim se zupčanik okreće nekoliko okretaja, prvo u jednom, a zatim u drugom smjeru. U tom slučaju, nalet radilice mora se odabrati u smjeru smanjenja zazora.

Dužina otiska boje na konveksnoj strani velikog zuba zupčanika mora biti najmanje 50 mm, a na konkavnoj strani 35 mm. Otisci trebaju biti smješteni u zoni razdjelnog konusa, a po dužini - nešto bliže vrhu zuba; Dozvoljeno je postavljanje otiska bliže bazi, pod uslovom da je dužina otiska najmanje 70 mm na konveksnoj strani i najmanje 50 mm na konkavnoj strani zuba. Otisak može biti u obliku kontinuirane mrlje ili u obliku dvije odvojene mrlje sa razmakom do 6 mm dužine. Početak otiska ne smije biti udaljen više od 5 mm od vrha zuba.

U slučaju nezadovoljavajućeg otiska, kao i ako je potrebno promijeniti veličinu zazora između zubaca, zahvat zupčanika se podešava njihovim aksijalnim kretanjem zbog zaptivki postavljenih ispod prirubnica velikih zupčanika i kućišta vertikalnih vratila. Zaptivke postavljene ispod prirubnice velikog zupčanika izrađene su u obliku poluprstenova debljine 0,1 i 0,25 mm, a zaptivke ispod kućišta vertikalnog vratila su u obliku ploča debljine 0,1; 0,25 i 1 mm.

Podešavanje zupčanika pogonskih zupčanika regulatora brzine. Razmaci između zubaca zupčanika trebaju biti unutar 0,1-0,2 mm za nove zupčanike i ne više od 0,4 mm za radne zupčanike. Prilikom mjerenja zazora potrebno je odabrati moguće hodove u svakom paru zupčanika na sljedeći način: za jedan od zupčanika odabrati hod u stranu, povećavajući zazor, a za drugi, u smjeru njegovog smanjenja. Prilikom provjere zahvata zupčanika za pristajanje boje, otisak mora biti najmanje 50% dužine zuba. Odabirom podložnih pločica osigurava se potreban razmak između zubaca i prianjanje zuba. Korak krajeva zubaca zupčanika je dozvoljen do 2 mm.

Vrste zazora (definisano za svaki zupčanik u setu zupčanika)

Pravi zupčanici moraju biti proizvedeni sa posebnim dozvoljenim bočnim zazorima. Odredite prihvatljive vrijednosti na osnovu vaših radnih uslova.

Kod cilindričnih i spiralnih zupčanika postoje dva načina za određivanje potrebne vrijednosti zazora. Prvo, smanjite debljinu zuba uranjanjem bušilice u prazan kalup na dubinu veću od standardne teorijske dopuštenosti. Drugo, povećajte središnju udaljenost u odnosu na teoretski izračunatu.

Prilikom određivanja bočnog razmaka uzmite u obzir sljedeće faktore:

- Potreban prostor za podmazivanje.

- Diferencijalna ekspanzija između komponenti zupčanika i kućišta.

- Greške u proračunima. Nedostatak oba točka, greške u profilu, nagib, debljina zuba, ugao zupca i središnji razmak. Što je manji zazor, to će zupčanik biti preciznije obrađen.

- Radni uslovi kao što su često kretanje unazad ili preveliko opterećenje.

Veličina bočnog zazora ne smije biti prevelika da bi zadovoljila zahtjeve posla. Uvjerite se da je to dovoljno da cijena strojne obrade ne premašuje ono što je potrebno.

Tradicionalno, polovina tolerancije zazora se postavlja na debljinu zuba svakog zupčanika u paru. Međutim, postoje izuzeci. Na primjer, u zupčanicima s malim brojem zuba koriste se sve dozvoljene vrijednosti za pogonski zupčanik. Kao rezultat toga, nema slabljenja zuba zupčanika.

- Kružni zazor j t [mm/in]

- Normalni zazor j n [mm/in]

- Centralni bočni zazor j r [mm/in]

- Kutni bočni zazor j Θ [deg]

| Vrste uključivanja zupčanika | Odnos između kružnog pravca j t i normalnog pravca j n | Odnos između kružnog pravca j t i centralnog pravca j r | Odnos između kružnog pravca j t i ugaonog zazora j Θ |

|---|---|---|---|

| Cilindrični zupčanik | j n = j t cos α | ||

| Zupčanik sa spiralnim zupčanikom | j nn = j tt cos α n cos β |

|

|

|

Zazor bočnog spiralnog zahvata

Za spiralne zupčanike postoje dvije vrste zazora koji se odnose na razmak između zubaca. Postoji poprečni presjek u normalnom smjeru površine zuba “n” i poprečni presjek u smjeru okomitom na osu “t”.

|

jnn |

Bočni razmak u smjeru okomitom na površinu zuba |

|

jnt |

Bočni zazor u obodnom smjeru u poprečnom presjeku okomitom na zub |

|

jtn |

Bočni zazor u smjeru okomitom na površinu zuba u poprečnom presjeku okomitom na osu |

|

jtt |

Bočni zazor u kružnom smjeru okomitom na os |

|

U ravni normalno na zub: |

j nn = j nt cos α n |