Dişliler genellikle fabrikada monte edilir ve test edilir. Küçük ve orta güçteki redüktörler fabrikadan mühürlü olarak gönderilir. Güçlü dişli kutuları ve büyük dişli açık dişliler demonte halde montaj için gelir.

Tüm işlenmiş dişliler 12 derece hassasiyete ayrılmıştır. Süt endüstrisi ekipmanı için, en sık 6.-11. doğruluk derecesinin silindirik dişlileri kullanılır, 6.-11. konik dişliler ve 5.-9. doğruluk derecesinin sonsuz dişlileri (derece sayısı ne kadar düşükse, o kadar yüksek) kinematik doğruluk, düzgün çalışma ve diş teması standartlarına göre belirlenen dişlinin doğruluğu).

Dişlileri monte ederken, dişlilerin radyal ve uç salgısını, merkez mesafesini, yan boşluğu ve dişlerin çalışma yüzeylerinin uyum derecesini kontrol etmek gerekir.

Silindirik dişlilerin radyal ve uç salgıları, montajdan önce veya mile takıldıktan sonra merkezlerde özel prizmalar üzerinde kontrol edilir. Vuruş, bir kalınlık ölçer veya gösterge tarafından kontrol edilir (Şekil 7.8). Bunu yapmak için, gösterge ayağının takılı olduğu tekerleğin dişleri arasına 1.68 / u (burada m modüldür) çapında silindirik bir mastar yerleştirilir ve okunun konumu sabitlenir. Göstergeyi 2-3 diş arasında kaydırarak ve şaftı çevirerek, tüm dişli için gösterge okumalarındaki fark belirlenir. Bu fark, dişlinin hatve dairesi boyunca radyal salgı miktarıdır. Bitiş salgısı bir gösterge ile kontrol edilir.

Silindirik dişlilerin birbirine geçmesindeki yanal boşluklar, bir sonda veya gösterge tarafından kontrol edilir (Şekil 7.9). Bunu yapmak için, ucu montaj gövdesine monte edilmiş göstergenin ayağına dayanan dişli çarklardan birinin miline bir tasma takılır. Diğer tekerlek bir mandalla hareketsiz olarak sabitlenir. Tasma, mil ve tekerlek ile birlikte bir yöne, sonra diğerine çevrilir (bu sadece yanal boşluk miktarı ile yapılabilir). Dişli çarkının birinci ve ikinci konumlarındaki gösterge okumalarındaki fark, formüle göre yan boşluk değerine yeniden hesaplanır.

Cn = CR 1L,

cn, yan boşluğun değeri olduğunda, m; İLE - birinci ve ikinci vites konumlarındaki gösterge okumalarındaki fark, m; r - ilk dairenin yarıçapı, m; L - tasma uzunluğu, m

Teknik koşullarda, en küçük yan boşluk sabittir.

|

|

Modülü 6 mm'den büyük tekerleklerle dişlilerin montajında, dişler arasında yuvarlanarak bu boşluklar kontrol edilir.

dişin uzunluğu boyunca yerleştirilmiş üç veya dört adet kurşun tel.

Tel baskılar, değişken kalınlıkta şeritlerdir. Daha küçük kalınlık c2, dişin çalışan tarafındaki yanal boşluğun bir kısmına karşılık gelir ve daha büyük c2, çalışmayan tarafa karşılık gelir. Bu miktarların toplamı yan boşluktur, yani cn = c + c2.

Temas noktalarındaki boya baskılarını inceleyerek dişlilerin kontrolünü tamamlayın. Bunu yapmak için, tahrik dişlisinin dişleri, kuruyan yağ üzerinde seyreltilmiş ince bir kurum veya mavi tabakası ile kaplanır ve dişli birkaç kez döndürülür.

Tahrik edilen tekerleğin dişlerinde, angajmanın kalitesini değerlendirmek için kullanılan dokunma işaretleri (izler) görünür. Ölçüler dişin tepesindeyse, merkezden merkeze mesafe normalden fazladır. Dişin alt kısmına baskı yapılırken tekerlekler gereğinden fazla birbirine yakındır. Doğru monte edilmiş bir dişlide, baskılar, dişlerin yan yüzeyinin orta kısmında yükseklik ve uzunluk olarak bulunur.

Diş yüzeylerinin yetersiz teması durumunda kazıma, aşındırıcı toz ve macunlar ile lepleme, yük altında yağ ile lepleme ile montajda bitirme işlemi yapılır. Dosyaların kullanımı kesinlikle yasaktır.

Konik dişliler esas olarak onarımlar sırasında monte edilir. Bu durumda, ilk konilerin tepeleri çakışmalı ve eksenler karşılıklı olarak dik olmalıdır. Angajmandaki sapmalar toleransların ötesine geçmemelidir. Konik dişlilerin eksenlerinin konumu, "çek çizgileri, cetveller ve diğer evrensel aletlerle birlikte dizeler kullanılarak doğrulanır. Konik tekerleklerin montajı, generatrixlerinin tekerleğin eksen düzleminde çakışmasıyla kontrol edilir. İzin verilenler sapma 0,1-0,5 mm Boyayı kontrol ederken, aşağıdaki normlardan sapmalar: yetersiz boşluk - tekerlekler birbirine çok yakın (Şek. 7.10, d); merkez açısı daha az (Şek. 7.10, v) veya hesaplanandan daha fazla (Şekil 7.10, 6). Tahrik veya tahrik edilen tekerleklerin dişlerinde, dişin bir tarafında dar uçta ve diğer tarafta - geniş uçta sıkıca boya izleri varsa, bu, dişlilerin eksenlerinin yanlış hizalandığını gösterir. Her durumda, normdan sapmalar ek tesisat işlemleri ile düzeltilir. Konik dişlilerin doğru şekilde geçtiği karakteristik baskılar, şekil 2'de gösterilmiştir. 7.10, a.

Pirinç. 7.10. Konik dişli bağlantısının kalite kontrolü:

I - yük yok (montaj sırasında); II - tam yükte (çalışırken); a - doğru angajman; b - merkez açısı hesaplanandan daha büyük; c - eksenler arası açı hesaplanandan daha azdır; g - yetersiz boşluk

Sonsuz dişliyi monte ederken, sonsuz dişlinin ve sonsuz dişlinin millerinin merkez mesafesini, millerin doğru konumunu, ağdaki yanal boşluğu ve tekerlek dişlerinin çalışma yüzeylerinin ve dönüşlerin uygunluğunu kontrol edin. solucanın. Solucan çiftinin kurulumu, özel olarak yapılmış şablonlar ve sondalar, çekül hatları, bir ölçek çubuğu ve bir seviye kullanılarak kontrol edilir. Sonsuz milden çekül hatları indirilir ve milden çarkın yan yüzeyine olan mesafe ölçülür. Uygun angajman ile bu mesafeler aynı olmalıdır. Dişli, dişli kutusu mahfazasına takıldığından, böyle bir kontrol her zaman mümkün değildir. Bu nedenle montaj sırasında boyaya dokunmayı kontrol ederler (Şek. 7.11). Bir tarafa veya diğerine dokunma kayması, eksenlerin yanlış hizalandığını gösterir. Temas noktasının dişin kenarına yaklaşması, merkez mesafesinin arttığını gösterir ve bunun tersi de geçerlidir.

Pirinç. 7.11. Sonsuz dişli bağlantı kalite kontrolü

Sonsuz dişlinin normal çalışması için, dişlinin doğruluğuna ve boyutuna bağlı olan yan boşluğun değeri (Şekil 7.12) büyük önem taşır. Monte edilmiş dişlilerde boşluk, solucanı “ölü” bir seyir sırasında, yani sonsuz vidanın açısal hareketi ve sabit bir tekerlek ile döndürerek belirlenir. Bu boşluğun yokluğunda solucan sıkışır.

Yan boşluğun çok küçük olduğu küçük boyutlu hassas dişlilerde, sonsuz vidanın serbest dönüşü bir gösterge ile belirlenir. Solucan ve tekerleğin çıkıntılı uçlarında, göstergelere dokunan kollar takılır ve gösterge okunun konumu başlangıç konumunda sabitlenir.

Bağlantıdaki kusurlar, ek seslerin ve gürültülerin ortaya çıkmasına katkıda bulunur: bazen kaybolan, bazen yoğunlaşan dişlerin çarpması ve tıklanması, diş adım hatalarından veya çok büyük boşluklardan kaynaklanabilir; Şanzıman mahfazasının titreşimine neden olan tıkırtı sesleri ve tıkırtılar, küçük yan boşluklardan (sıkı geçme), dişli dişlerinin başlarında keskin kenarların varlığından, tekerleklerin akslarının yanlış hizalanmasından kaynaklanabilir; keskin bir ulumaya dönüşen yüksek perdeli gürültü ve dönme hızındaki artışla sabit bir düzensiz bağlantı gürültüsü, dişlerin çalışma yüzeylerinin şekli bozulduğunda veya üzerlerinde yerel kusurlar olduğunda ortaya çıkar; Periyodik olarak artan ve azalan gürültü, tekerleğin her dönüşünde sistematik olarak tekrarlanır, dişlerin dönme eksenine göre eksantrik düzeninin veya gevşek oturmanın bir sonucudur.

Sonsuz dişlinin normal çalışması, boşta ve yük altında test edilerek belirlenir. Aynı zamanda, sadece temas noktalarının boyutu ve doğası değil, aynı zamanda 2. ve 3. derece hassasiyetteki dişliler için 80 ° C'yi ve dişliler için 65 ° C'yi geçmemesi gereken dişlinin ısıtma sıcaklığı da kontrol edilir. 4. doğruluk derecesi dişlileri. Aşırı ısı, montaj ve işçilik kusurlarını, yetersiz yağlamayı veya yanlış yağlama yağı seçimini gösterir.

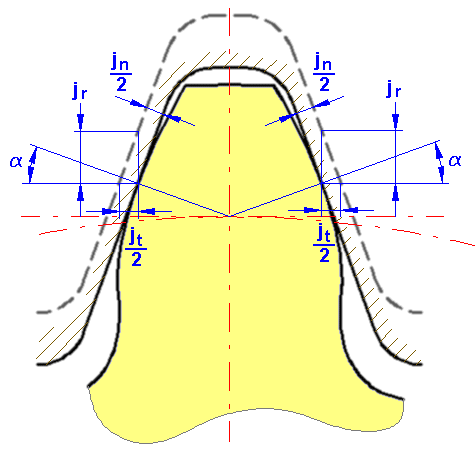

Eşleşen tekerleklerin dişlerinin çalışmayan profilleri arasındaki yan boşluk jn, ana silindirlere teğet bir düzlemde, dişlerin yönüne dik bir bölümde belirlenir (Şekil 36). Bu boşluk, dişli ısıtıldığında (sıcaklık kompanzasyonu) sıkışmayı ortadan kaldırmak, bir yağlayıcı tabaka yerleştirmek ve ayrıca üretim ve montaj hatalarını telafi etmek için gereklidir. Yanal boşluk, değeri çalışmayan diş profilleri üzerindeki darbeleri azaltmak için sınırlı olan geri vitesler değiştirilirken geri tepmeye yol açar. Teorik dişli takımı iki profillidir ve boşluksuzdur (j n = 0). Gerçek bir dişlinin yan boşluğu olmalıdır.

Yan boşluğun minimum değeri j n min, diş eşleşmesinin türünü belirler. Standartlar altı tip arayüz sağlar: A (3-12 derece doğruluk için artırılmış garantili boşluk jn min ile), B (normal garantili boşluk, 3-11 ile), C, D (düşük jn min ile, 3-9, 3-8 ), E (küçük jn min , 3-7), H (sıfır jn min , 3-7).

Sekiz tip tolerans Tj n yan açıklık belirlenir (aynı zamanda Tj n =

j n min - j n maks): h, d, c, b, a, z, y, x. Toleranslar artan sıradadır. H ve E konjugasyon tipleri, h tolerans tipine, D, C, B, A - sırasıyla d, c, b, a konjugasyon tiplerine karşılık gelir. Teknolojik veya diğer nedenlerle, aynı zamanda z, y, x tolerans türleri kullanılarak, konjugasyon türlerinin ve yan boşluk toleranslarının yazışmalarının değiştirilmesine izin verilir (bkz. Şekil 36).

1'den Y1'e kadar Romen rakamlarıyla azalan doğruluk sırasına göre gösterilen merkez mesafelerinin altı sapma sınıfı vardır. Bu tip arayüz için oluşturulan merkez mesafesinin sapma sınıflarına (H, E - II sınıfı, D, C, B, A - III, IY, Y, YI sınıfları) tabi olarak garantili yan açıklık sağlanır.

Minimum kenar boşluğu j n min, sıcaklık telafisini j nt ve yağlayıcı katmanı cm dikkate almalıdır:

j n min = j nt + bkz. (3.156)

Şekil 36 - Dişlideki yan boşluk

Gerekli sıcaklık telafisi, tekerlek t kolu ve dişli muhafazası t şeridinin sıcaklığı bilinerek ve yan boşluğun j n profil açısında ölçüldüğü dikkate alınarak hesaplanabilir:

t \u003d a w [ sayısı (t sayısı - 20 0) - cor (t cor - 20 0)],

w merkez mesafesidir, I doğrusal genişleme katsayılarıdır ( sayı - tekerlekler, çekirdek - gövde).

Yağlayıcının kalınlığının 0,01 ila 0,03 modül arasında olması gerektiği göz önüne alındığında, minimum (garantili) yan boşluğun j n min'e eşit olması gerektiğini elde ederiz.

j n min = (0.01 0.03) m + a w [(( sayım (t sayım -20 0) - kulvar (t kulvar - 20 0) 2sin (3.157)

Tip B kaplin, tekerleklerin ve muhafazanın 25 0 C'lik bir sıcaklık farkından dolayı şanzıman dişlerinin sıkışmasını ısınmadan hariç tutan bir yan boşluğu garanti eder (bkz. Şekil 36).

Yukarıdakilerden aşağıdaki gibi, dişlerin konjugasyon tipi, doğruluk derecelerinden bağımsız olarak hesaplama veya deneyim ile belirlenir. Doğruluk derecelerine bağlı olarak dişli takımının imalatında veya kurulumunda izin verilen hatalar, maksimum geri tepme değerini etkiler.

Boşluk sağlamak için üç yöntem vardır: üretimde kalınlaştırılmış dişlere sahip özel bir alet kullanarak şanzıman eksenleri arasındaki mesafeyi ayarlamak ve bir dişli kesme aletinin rafının ilk konturunun radyal yer değiştirmesi yöntemi.

İlk yöntem pratikte kullanılmaz çünkü. yan boşluk elde etmek için çalışma millerinin hareket ettirilmesi, profilin aktif kısmında ve örtüşme katsayısında bir azalmaya yol açar; Bu yöntem, bir çift dişlinin ayarlanmış boşluğu, kalan dişli çiftleri için kabul edilemez değerler verdiğinden, iki paralel şaft üzerinde oturan birkaç çift eşleşen diş ile mümkün değildir.

Takımın kesme dişlerinin (frezeler, raflar vb.) kalınlığını artırarak "ince" dişli dişleri elde etmenin ikinci yöntemi, aralığın artmasına ve takımın maliyetinin artmasına neden olur.

Üçüncü yöntem, standart bir takım kullandığı ve dişli kesme takımının iş parçasının "gövdesine" ek yer değiştirmesi nedeniyle herhangi bir yan boşluk sağlamanıza izin verdiği için baskın dağıtım aldı. En küçük yan boşluk, ilk konturun E N değeri ile radyal yer değiştirme yöntemiyle sabit bir kiriş E boyunca diş kalınlığının azaltılmasıyla oluşturulur. Tolerans değeri ile kiriş boyunca diş kalınlığında ek bir azalma Tc, karşılık gelen bir artış yan boşluğuna neden olan ilk kontur TN'nin yer değiştirmesi için pay nedeniyle oluşur. İlk konturun yer değiştirmesinden ve dişin incelmesinden kaynaklanan yanal boşluktaki değişikliği karakterize eden bağımlılıklar Şekil 36'da gösterilmektedir:

j n dak \u003d 2 E H sin; (3.158)

E C = 2E Htg. (3.159)

Böylece, yan boşluk orijinal kontur E H'nin yer değiştirmesi, merkez mesafesi ile belirlenir. a(sapmalar f a bunun için ayarlanmıştır), dişin adım dairesindeki kalınlığı veya dişin sabit kirişi

Radyal salgı F r varlığında, dişlerin kalınlığı sabit kalmaz, ancak tahrik tekerleğine yaklaşıp uzaklaştıkça değişir, bu nedenle T N F r:

TH \u003d 1.1 F r + 20. (3.160)

Yan boşluk, üretim ve montaj hatalarını (1 ve 2 - tekerlek ve dişliler) telafi etmek için garantili bir yan boşluk j n min ve bir yan boşluk j n 1'den oluşur:

j n min + j n1 = (E H 1 + E H 2)2 sin. (3.161)

Tekerleğin ve dişlinin yer değiştirmesinin yaklaşık olarak aynı olduğunu varsayarsak

Е Н 1 Е Н 2 Е Н, şunu elde ederiz ( = 20 0):

Yanal boşluk jn 1, merkez mesafesinin sapmalarını fa , iki tekerlekteki kavrama adımı fp, iki tekerleğin F yönündeki sapmaları, paralellikten sapmaları fx ve eksenlerin yanlış hizalanmasını fy, jn 1 hesaba katar. ikinci dereceden toplama eşittir:

En büyük yan boşluk, kurucu bağlantıları merkez mesafesinin sapmaları ve orijinal konturların yer değiştirmesi olacak olan montaj boyut zincirinin kapama halkasıdır:

j n max \u003d j n min + (TH 1 + T H 2 + 2f a) 2sin. (3.164)

Üretim ihtiyaçları göz önüne alındığında, yan boşluğu karakterize etmek için aşağıdaki göstergeler kullanılır:

orijinal kontur E'nin en küçük ofseti H (tolerans T H );

diş kalınlığının en küçük sapması E İLE (tolerans T İLE = 0.73 T H );

ortak normal E'nin ortalama uzunluğunun en küçük sapması wm (tolerans T wm );

ortak normal E'nin uzunluğunun en küçük sapması w (tolerans T w );

ölçüm merkezi mesafesinin sınır sapmaları E bir`` (+ E a `` s ve -E bir`` Bence ).

Normal W - diş grubunun (2, 3, vb.) Karşı yan yüzeyleri arasındaki mesafe.

Ölçüm merkezi mesafesi - kontrollü çarkın ve ölçüm çarkının dişlerinin boşluksuz eşleşme mesafesi; Ea``s=  (bir dişte ölçüm mesafesinin dalgalanması); E bir `` I \u003d -T N.

(bir dişte ölçüm mesafesinin dalgalanması); E bir `` I \u003d -T N.

Dişlilerin, dişli yuvalarının, tahriklerin vb. çizimlerini geliştirirken. w (Ew , Tw), S c (E c , T c), fa (Şekil 36) göstergeleri kullanılır.

Dişlileri kontrol ederken, çeşitli doğruluk dereceleri için ayarlanmış gösterge kompleksleri kullanılır. Kontrol kompleksleri eşittir, ancak eşdeğer değildir. Bunlardan ilki (bir karmaşık gösterge tarafından oluşturulan her norm için, tekerleğin doğruluğunun en eksiksiz değerlendirmesini verir). Sonraki her biri, ana hatanın veya bireysel bölümlerinin önemli bir bölümünü karakterize eder.

Bir veya başka bir kontrol kompleksinin seçimi, dişlilerin ve dişlilerin amacına ve doğruluğuna (ters çevirme ilkesi), boyutlarına, kontrol uygulamalarına, hacim ve üretim koşullarına vb. bağlıdır. Seçilen kompleks için gerekli toleranslar ve sapmalar ve tekerlek her bakımdan kontrol edilir.

Standart bir başlangıç konturu olan dişli çarkların çizimlerinde (Şekil 37), tasarımcı kompleksin göstergelerini belirtmez; bu göstergeler teknolojik hizmetler tarafından atanır.

Dişlilerin muayenesi kabul edilebilir, önleyici ve teknolojik olabilir.

Kabul kontrolü - kompleksin performansını kontrol edin.

Önleyici - teknolojik süreçlerde hata ayıklama ve kusurların nedenlerini belirleme.

Kinematik doğruluğu kontrol etmek için, tekerleklerin kinematik hatasını, ölçüm merkezi mesafesini, adımların birikmiş hatasını, radyal salgıyı, ortak normalin uzunluğundaki dalgalanmaları ve alıştırma hatasını ölçmek için aletler kullanılır.

İşlemin düzgünlüğünü kontrol ederken, yerel kinematik ve döngüsel hataları, kavrama aralığını, profil hatasını, açısal adım sapmalarını ölçmek için aletler kullanılır.

Temasın eksiksizliği denetlenirken, toplam temas noktasını, eksenel adımı, diş yönünü, şekil hatasını ve temas hattının konumunu ölçmek için aletler kullanılır.

Yanal boşluğu kontrol ederken, aletler orijinal konturun yer değiştirmesini, ölçüm merkezi mesafesinin sapmasını, ortak normalin ortalama uzunluğunun sapmasını, dişin kalınlığını (kaliper göstergeleri dahil) ölçer.

Şekil 37 - Dişli

Dişli ısıtıldığında olası sıkışmayı ortadan kaldırmak, yağlayıcı akışı için koşulları sağlamak ve referansı tersine çevirirken ve gerçek dişlileri bölerken geri tepmeyi sınırlamak için, yanal boşluğa jn (çalışmayan diş profilleri arasında) sahip olmalıdırlar. çiftleşme tekerlekleri). Bu boşluk, şanzımanın üretimi ve kurulumundaki hataları telafi etmek için de gereklidir. Yan boşluk, ana silindirlere teğet bir düzlemde, dişlerin yönüne dik bir bölümde belirlenir (Şekil 8.2.13). Şekil 8.2.13 Yanal boşluk, kremayerin (dişli kesme aleti) ilk konturunun tekerlek gövdesindeki nominal konumundan radyal yer değiştirmesiyle sağlanır. Dişliler için tolerans sistemi, tekerleklerin ve dişlilerin doğruluk derecesinden bağımsız olarak, öngörülen en küçük boşluk olan garantili bir j nmin boşluğu oluşturur. Formül ile belirlenir: burada V, dişler arasındaki yağlayıcı tabakanın kalınlığıdır; a ω - merkez mesafesi; α 1 ve α 2 - tekerlek ve gövde malzemesinin doğrusal genleşme sıcaklık katsayıları; Δt° 1 ve Δt° 2 – 20°C'den tekerlek ve vücut sıcaklığından sapma; α, orijinal konturun profil açısıdır. Yağlayıcı tabakanın kalınlığı yaklaşık olarak 0,01 m (düşük hızlı kinematik dişliler için) ila 0,03 m (yüksek hızlı dişliler için) aralığında alınır. Çeşitli endüstrilerin gereksinimlerini karşılamak için, şanzıman tekerleklerinin üretimindeki doğruluk derecesine bakılmaksızın, farklı jnmin değerlerini belirleyen altı tip arayüz sağlanmıştır: A, B, C, D, E, H (Şekil 8.2.14).  Şekil 8.2.14 I'den VI'ya kadar Romen rakamlarıyla azalan doğruluk sırasına göre gösterilen altı merkez mesafesi sapma sınıfı vardır. Her bir montaj ilişkisindeki garantili yanal boşluk, öngörülen merkez mesafe sapmaları sınıflarına tabi olarak sağlanır (arkadaşlar H ve E için - sınıf II, arkadaşlar için D, C, B ve A - sınıf III, IV, V ve VI). Konjugasyon türleri ile belirtilen sınıflar arasındaki yazışmalar değiştirilebilir. Tolerans T jn, en büyük ve en küçük boşluklar arasındaki farkla belirlenen yan boşlukta ayarlanır. Yan boşluk arttıkça, tolerans T jn artar. Yan boşluk için sekiz tip T jn toleransı belirlenmiştir: x, y, z, a, b, c, d, h. H ve E montaj ilişkileri türleri, h toleransının türüne karşılık gelir; D, C, B ve A montaj ilişkilerinin türleri sırasıyla d, c, b ve a toleranslarının türlerine karşılık gelir. Montaj ilişkileri türleri ile T jn tolerans türleri arasındaki uyum, z, y ve x tolerans türleri kullanılarak değiştirilebilir. Halka dişlinin salgısı, uç kontrollü tekerleğin tüm girintilerinde bulunduğunda en büyük ve en küçük gösterge okumaları arasındaki fark olarak tanımlanır.

Şekil 8.2.14 I'den VI'ya kadar Romen rakamlarıyla azalan doğruluk sırasına göre gösterilen altı merkez mesafesi sapma sınıfı vardır. Her bir montaj ilişkisindeki garantili yanal boşluk, öngörülen merkez mesafe sapmaları sınıflarına tabi olarak sağlanır (arkadaşlar H ve E için - sınıf II, arkadaşlar için D, C, B ve A - sınıf III, IV, V ve VI). Konjugasyon türleri ile belirtilen sınıflar arasındaki yazışmalar değiştirilebilir. Tolerans T jn, en büyük ve en küçük boşluklar arasındaki farkla belirlenen yan boşlukta ayarlanır. Yan boşluk arttıkça, tolerans T jn artar. Yan boşluk için sekiz tip T jn toleransı belirlenmiştir: x, y, z, a, b, c, d, h. H ve E montaj ilişkileri türleri, h toleransının türüne karşılık gelir; D, C, B ve A montaj ilişkilerinin türleri sırasıyla d, c, b ve a toleranslarının türlerine karşılık gelir. Montaj ilişkileri türleri ile T jn tolerans türleri arasındaki uyum, z, y ve x tolerans türleri kullanılarak değiştirilebilir. Halka dişlinin salgısı, uç kontrollü tekerleğin tüm girintilerinde bulunduğunda en büyük ve en küçük gösterge okumaları arasındaki fark olarak tanımlanır.

Dişli trenini karakterize eden standartlaştırılmış parametreler şunlardır:

diş modülü,

Oran,

Merkez mesafesi.

Sonsuz dişliler dişli vidadır. Dişli-vidalı şanzımanda, dişlerin eğim açıları, dişlinin dişleri etrafını kaplayacak şekilde alınırsa, bu dişler dişlere, dişli bir sonsuz dişliye ve bir helisel dişliden bir sonsuz dişliye aktarıma dönüşür. . Bir sonsuz dişlinin helisel dişliye göre avantajı, ilk bağlantı temasının bir noktadan ziyade bir çizgide gerçekleşmesidir. geçiş açısı miller solucan ve solucan tekerleği herhangi bir şey olabilir, ancak genellikle 90 ° 'dir.

konik dişli

Eksenler arasındaki açı 90 ° ise, konik dişli denir. dikey. Genel durumda, ortogonal olmayan bir iletimde, dalgaların açısal hız vektörleri arasındaki açıya 180° ile tamamlanan açı 1 ve 2, aranan merkez açısı Σ

33\34 . Anahtarlı bağlantılarda boyutsal etkileşim parametrelerinin oranlanması

ANAHTAR BAĞLANTILAR

Anahtarlı bağlantıların amacı Anahtarlı bağlantılar, torkları ileten ayrılabilir bağlantılar elde etmek için tasarlanmıştır. Şaftlara monte edilen dişlilerin, kasnakların ve diğer parçaların geçiş fitingleri boyunca dönmesini sağlarlar, bu da parazitle birlikte boşluklar olabilir. Anahtar yolu boyutları standartlaştırılmıştır. Prizmatik (GOST 23360), segmentli (GOST 24071), kama (GOST 24068) ve teğet (GOST 24069) anahtarlarla anahtar bağlantıları vardır. Hafif yüklü düşük hızlı dişlilerde (takım tezgahlarının kinematik besleme zincirleri), büyük boyutlu ürünlerde (dövme ve presleme ekipmanları, içten yanmalı motorların volanları, santrifüjler, vb.) V tuşları ve teğet anahtarlar, ağır yüklü bağlantılarda ters dönüşler sırasında eksenel yükleri alır. En yaygın olarak kullanılan tüy anahtarlardır. Geçiş tüylerinin tasarımı ve boyutları Geçiş tüylerinin üç tasarımı mevcuttur. Kama tasarımının türü, mil üzerindeki oluğun şeklini belirler. Seri ve seri üretim türleri koşullarında normal bağlantı için kapalı bir oluk için Yürütme 1; manşon serbest bir bağlantı ile mil boyunca hareket ettiğinde, kılavuz kamalı açık bir oluk için sürüm 2; sürüm 3, tekli ve seri üretim tiplerinde preslenmiş burcun mile sıkı bir şekilde bağlanmasıyla milin ucuna takılmış kamalara sahip yarı açık bir oluk için. Anahtarın boyutları, şaft çapının nominal boyutuna bağlıdır ve GOST 23360'a göre belirlenir. Anahtar sembol örnekleri: 50). 2. Anahtar 2 (3) 18 x 11 x 100 GOST 23360 (prizmatik anahtar, sürüm 2 (veya 3), b x h = 18 x 11, anahtar uzunluğu l = 100). Giriş anahtarları ve tolerans alanlarının seçimi için öneriler Ana giriş boyutu anahtarın genişliğidir b. Bu boyuta göre kama iki yiv ile eşleşir: mil üzerinde bir yiv ve manşonda bir yiv. Kamalar genellikle millerin oluklarına hareketsiz bir şekilde ve burçların oluklarına bir boşluk ile bağlanır. Anahtarların çalışma sırasında hareket etmemesi için ön yük gereklidir ve boşluk, olukların boyutlarındaki ve göreceli konumlarındaki yanlışlıkları telafi etmektir. Anahtarlar, yerleşiminden bağımsız olarak, merkezi üretimlerini mümkün kılan h9 toleransıyla b boyutunda yapılır. Diğer boyutlar daha az sorumlu: kama yüksekliği h11, kama uzunluğu h14, kama uzunluğu H15. Anahtar inişleri şaft sistemine (Сh) göre yapılır. Standart, kama genişliği tolerans alanı ile mil ve manşondaki oluklar için çeşitli tolerans alanları kombinasyonlarına izin verir. Uzun tuş kılavuzları için gevşek bağlantı kullanılır; normal, en sık şaftın ortasına monte edilen montaj kamaları için kullanılır; sıkı bağlantı - milin ucundaki anahtarlar için. Geçiş yumuşatma anahtarlı bir bağlantının enine kesitlerinin tasarımı için temel gereksinimler ve bunlarla ilgili ayrıntılar Boyutların sınır sapmaları, seçilen tolerans alanları, GOST 25347 tablolarına göre belirlenir. Anahtarın boyutları b ve h karışık olarak şekil ve yüzey pürüzlülüğü. Mil ve burç kesitlerinin çizimlerinde, yüzey pürüzlülüğünü, b, d ve D boyutları için tolerans alanlarını karışık biçimde belirtmek ve ayrıca olukların derinliğinin boyutlarını normalleştirmek gerekir: şaft t1 - tercih edilen seçenek veya (d - t1) negatif sapma ile ve manşonda (d + t2) - tercih edilen seçenek veya pozitif sapma ile t2. Bu ve diğer durumlarda, h anahtarının yüksekliğine bağlı olarak sapmalar seçilir. Ek olarak, şaftın ve burcun enine kesitlerinin çizimlerinde, şeklin doğruluğunu ve göreceli konumu toleranslarla sınırlamak gerekir. Kama yuvalarının simetrisinden ve oluğun simetri düzleminin parçanın eksenine (taban) göre paralelliğinden izin verilen sapmalar için gereksinimler vardır. Bağlantıda bir anahtar varsa, paralellik toleransı 0,5IT9'a eşit alınır, simetri toleransları 2IT9'dur ve çap olarak yerleştirilmiş iki anahtar ile anahtarın nominal b boyutunun 0,5 IT9'u alınır. Simetri toleransları, yüksek hacimli ve seri üretime bağlı olabilir.

Silindirik dişliler. Silindirik dişliler ile iletim, üst krank milinden yakıt pompalarının eksantrik millerine ve üfleyiciye, alt krank milinden yağ ve su pompalarına yapılır. Ek olarak, yağ pompasının iki çift silindirik dişlisi vardır: düz ve şerit dişli.

Dişli şanzımanının normal çalışması büyük ölçüde dişli dişleri arasındaki boşluğa bağlıdır. Dişlinin çalışmasındaki arızaları tespit ederken öncelikle dişli dişleri arasındaki boşlukları kontrol etmek gerekir. Bu boşluklar, bacağı dişlerden birinin çalışma yüzeyine dayanan bir gösterge kullanılarak kontrol edilir. Dişliler sallanırken gösterge okumalarındaki fark, dişler arasındaki gerçek boşluğa karşılık gelecektir. Tahrikin sökülmesinden sonra ve ayrıca tek tek dişlileri veya yatakları değiştirirken, dişli kavramasını kontrol etmek ve gerekirse ayarlamak gerekir (dişler arasındaki boşluk ve ayrıca dişlerin boya baskısına göre oturması).

Yağ ve su pompalarının tahrik dişlilerinin dişlilerinin ayarlanması. Gövde flanşı 2'nin altına yerleştirilen contalar 1 (Şekil 166), yağ pompası tahrikinin 4 ve 3 dişlilerinin dişleri arasındaki boşlukları düzenler. Hız kontrol cihazının sol tarafa monte edildiği 1961'den beri üretilen dizel motorlar için, yağ pompası tahrik düz dişlilerinin devreye girmesi contalar / 1 ile düzenlenir (bkz. Şekil .120). Yeni dişliler için boşluklar 0,24-0,4 mm aralığında ve çalışma dişlileri için 0,55 mm'den fazla olmamalıdır. Eşleştirilmiş dişlilerin dişlerinin uçlarının 2 mm'ye kadar adım atmasına izin verilir. Boşlukların ayarlanmasının rahatlığı için contalar 0,2 kalınlığında yapılır; 0,3 ve 0,75 mm.

Dişlerin uyumunu kontrol ederken, her diş üzerindeki boya izlenimi, diş boyunun en az %50'si ve en az %50'si olmalıdır. Dişlilerin geçişini ayarladıktan sonra, tahrik mahfazasında ve blokta pimler 14 için iki delik açın ve bunları birlikte açın.

Su pompası tahrikinin 4 ve 5 dişlilerinin dişleri arasındaki ve 0,2-0,4 mm içindeki boşlukların ayarlanması, pompanın dizel bloğuna göre monte edildiği muhafazanın (plaka) hareket ettirilmesiyle gerçekleştirilir. Dişlerin boyaya oturması, diş yüksekliği boyunca en az %40 ve uzunluğu boyunca en az %50 olmalıdır.

Santrifüj filtreli yağ pompası tahrik dişlilerinin devreye girmesi aynı şekilde ayarlanır. Su ve yağ pompalarının tahrik dişlilerinin birbirine geçmesini ayarladıktan sonra, dişlilerin adımı 2 mm'yi geçmemelidir.

Dişlilerin dişleri arasındaki boşluklar, herhangi bir yeni dişli çifti için 0,1-0,3 mm arasında ve çalışan dişliler için 0,55 mm'den fazla olmayacak şekilde ayarlanır. Bir çift dişli için boşluklardaki dalgalanmalar 0,1 mm'yi geçmemelidir. Dişli kavrama kalitesi dişlerin oturması ile kontrol edilir. Boyanın izi, dişin orta kısmında yer alan baskı ile diş yüksekliğinin en az %50'si ve uzunluğunun en az %60'ı olmalıdır. Tüm tahrik dişlilerinin adımı 2 mm'yi geçmemelidir. Braketler 8 ile dizel blok arasındaki dişlilerin kademelenmesini azaltmak gerekirse, çelik ara parçalar takılır.

Üfleyici tahrik dişlilerinin iç içe geçmesinin ayarlanması. Üfleyicinin dizel motora her montajında, tahrik dişlilerinin veya üfleyicinin kendisinin değiştirilmesinde, tahrik dişlilerinin kavramasını ayarlamak gerekir. Uygun kavrama ile dişli dişleri arasındaki boşluklar yeni dişliler için 0,1-0,25 mm aralığındadır ve çalışan dişliler için 0,4 mm'yi geçmez. Boya baskısına göre dişlerin temas alanı dişin boyunun en az %50'si ve en az %60'ı kadardır. Dişlilerin sendelemesi 2 mm'yi geçmez.

Bağlantı, üfleyiciyi bloğa sabitleyen saplamalar üzerinde hareket ettirilerek ayarlanır. Bu hareket ancak sorunsuz bir angajmandan sonra gerçekleştirilir! dişliler 1 ve 2 (Şekil 167) ve kavramanın ön kontrolü. Mevcut delikler hareketine izin vermiyorsa, üfleyicide (saplama geçişleri için) bir delik açılmasına veya kesilmesine izin verilir. Dişli dişleri arasındaki yanal boşluk aşağıdaki gibi kontrol edilir. Tahrik edilen koordinasyon dişlisi (4), dişli 1 ve 2'nin dişleri durana kadar dikkatlice döndürülür ve bu konumda gösterge ölçeği sıfıra ayarlanır. Daha sonra dişli 4, aynı zamanda dişli 1 ve 2'nin dişleri durana kadar ters yönde döndürülür.Göstergeye göre gerçek boşluk belirlenir.

Üfleyicinin koordinasyon dişlilerinin bağlantısının ayarlanması. Dişliler, rotorlar veya yataklar değiştirilirken üfleyici koordinasyon dişli bağlantısı kontrol edilmelidir. Koordinasyon dişlileri seçilir ve üretimleri sırasında birbirleriyle çalışırlar. Bu nedenle bu dişlilerin değişimi sadece komple set olarak yapılmalıdır.

Üfleyicinin koordinasyon dişlilerinin birbirine geçmesi aşağıdaki gereksinimleri karşılamalıdır.

1. Yeni dişlilerin dişleri arasındaki yan boşluk 0,05-0,2 mm arasında ve eski dişlilerde 0,35 mm'ye kadar olmalıdır. Bir çift dişli için boşlukların dalgalanmasına 0,1 mm'ye kadar izin verilir.

2. Dişlerin boyaya oturması diş boyu boyunca en az %60, diş yüksekliği boyunca en az %50 olmalıdır.

3. Dişlilerin dış uçlarının (dişler boyunca) uyumsuzluğuna ± 1 mm'den fazla izin verilmez.

Yağ pompası dişli ayarı. Yağ pompası dişlilerini (senkron veya chevron) değiştirirken, dişlerinin birbirine geçmesini kontrol etmek gerekir.

Pompanın bir ucuna bastırılan zikzak dişlilerin dişleri arasındaki toplam boşluk 0,10-0,15 mm aralığında olmalıdır. Boşluk, vites seçimi ile sağlanır. Bu durumda, tahrik edilen senkron dişli 5 (bkz. Şekil 43), zikzak dişli dişinin her iki tarafındaki yanal boşluk en az 0,05 mm olacak ve senkron dişlilerdeki boşluk şu şekilde seçilecek şekilde bir pim ile güçlendirilmelidir. azalmasının yönü.

Senkron dişlilerin dişleri arasındaki yan boşluk, yeni dişliler için 0,03-0,15 mm arasında ve çalışan dişliler için 0,25 mm'den fazla olmamalıdır. Boşluk, vites seçimi ile sağlanır. Senkron dişlilerin dişlerinin birbirine geçmesi, diş yüksekliği boyunca en az %65 ve diş uzunluğu boyunca en az %70 olması gereken boya izleriyle de kontrol edilir.

Yüksek kapasiteli yağ pompasının dişlilerinin dişleri arasındaki boşluklar düzenlenmez, sadece kontrol edilir. Dişli kavrama kalitesi, pompa ve dişlilerin imalatı ile sağlanır. Dişler arasındaki yan boşluğun değeri 0,55 mm'yi geçmemelidir.

Konik dişliler. Konik dişli dişliler, dikey dişliye, hız kontrol cihazına ve takometreye giden tahriklere monte edilmiştir.

Dizel lokomotifin her kaldırma onarımında, şanzımanın çalışmasında herhangi bir arıza olması durumunda, dişlileri, yatakları veya diğer parçaları değiştirirken ve ayrıca dişliyi söktükten sonra dişlilerin dişleri arasındaki kavrama kalitesi kontrol edilmelidir. . Her bir dişli çifti için dişlerin boyaya uyumu ve dişler arasındaki yan boşlukların boyutu kontrol edilir.

Dişler arasındaki yan boşluklar bir gösterge kullanılarak kontrol edilir ve boya oturmasının kalitesi silindirik dişli dişlilerle aynıdır.

Dikey şanzıman dişlilerinin devreye girmesinin ayarlanması. Kontrol etmeden önce, dişli dişleri arasındaki yan boşluğun ön değerini belirleyen halkanın (16) doğru seçildiğinden (bkz. Şekil 119) emin olmak gerekir. Yeni dişliler için diş boşlukları, büyük dişli dişlerinden birinin uç yüzünde damgalanmış fabrika ayarlı boşlukla eşleşmelidir. Pratikte, boşluklar, krank milinin boşluğu artırma yönünde seçilen hareketi ile 0,3-0,55 mm (çalışma dişlileri için 0,7 mm'ye kadar) arasında olmalı ve 0,2 mm'den (çalışma dişlileri için 0,1 mm) az olmamalıdır. açıklığı azaltma yönünde seçilen kalkış ile. Bu durumda, bir çift dişli için boşlukların dalgalanması 0,25 mm'yi geçmemelidir.

Dişlerin boyaya uygunluğunu kontrol etmek için, küçük dişlinin dişleri ince bir cila (boya) tabakası ile kaplanır ve ardından dişli, önce bir yönde, sonra diğer yönde birkaç devir döndürülür. Bu durumda, krank milinin yükselmesi, boşluğun azaltılması yönünde seçilmelidir.

Büyük dişli dişinin dışbükey tarafındaki boya baskısının uzunluğu en az 50 mm ve içbükey tarafta 35 mm olmalıdır. Baskılar, bölme konisi bölgesinde ve uzunluk boyunca - dişin tepesine biraz daha yakın olmalıdır; Baskının uzunluğunun dışbükey tarafta en az 70 mm ve dişin içbükey tarafında en az 50 mm olması şartıyla, baskının tabana daha yakın konumuna izin verilir. Baskı, sürekli bir nokta şeklinde veya uzunluğu 6 mm'ye kadar olan bir boşluk ile iki ayrı nokta şeklinde olabilir. Baskının başlangıcı dişin tepesinden 5 mm'den fazla olmamalıdır.

Tatmin edici olmayan baskı durumunda ve dişler arasındaki boşluğun boyutunu değiştirmek gerekirse, büyük dişlilerin flanşlarının ve dikey şaft yuvalarının altına yerleştirilen contalar nedeniyle dişli kavraması eksenel hareketleriyle ayarlanır. Büyük dişlinin flanşının altına yerleştirilen contalar 0,1 ve 0,25 mm kalınlığında yarım halkalar şeklinde, dikey mil yuvasının altındaki contalar ise 0,1 kalınlığında plakalar şeklinde; 0,25 ve 1 mm.

Hız kontrol cihazının tahrik dişlilerinin dişlilerinin ayarlanması. Dişlilerin dişleri arasındaki boşluk, yeni dişliler için 0,1-0,2 mm arasında ve çalışan dişliler için 0,4 mm'den fazla olmamalıdır. Boşlukları ölçerken, her bir dişli çiftinde olası geçişleri aşağıdaki gibi seçmek gerekir: dişlilerden biri için, boşluğu artırarak yan taraftaki çalışmayı ve diğeri için ise azaltma yönünde seçin. Boya uyumu için dişli geçişini kontrol ederken, baskı diş uzunluğunun en az %50'si olmalıdır. Dişler arasında gerekli boşluk ve dişlerin uyumu, şim seçimi ile sağlanır. Dişli dişlerinin uçlarının 2 mm'ye kadar adım atmasına izin verilir.

Boşluk türleri (dişli takımındaki her dişli için tanımlanmıştır)

Gerçek dişliler, özel izin verilen yan boşluklarla üretilmelidir. Çalışma koşullarınıza göre kabul edilebilir değerleri belirleyin.

Silindirik ve helisel dişlilerde, gerekli boşluk değerini belirlemenin iki yolu vardır. İlk olarak, zımbayı boş kalıba standardın teorik toleransından daha büyük bir derinliğe daldırarak dişin kalınlığını azaltın. İkinci olarak, teorik olarak hesaplanana kıyasla merkez mesafesini artırın.

Yan boşluğu belirlerken aşağıdaki faktörleri göz önünde bulundurun:

- Yağlama için gerekli alan.

- Dişli bileşenleri ve muhafaza arasındaki diferansiyel genişleme.

- Hesaplamalardaki hatalar. Her iki tekerleğin yetersizliği, profil hataları, hatve, diş kalınlığı, diş açısı ve merkez mesafesi. Boşluk ne kadar küçük olursa, dişli o kadar hassas işlenir.

- Sık geri gitme veya aşırı yük gibi çalışma koşulları.

Yan boşluğun boyutu, işin gereksinimlerini karşılamak için çok büyük olmamalıdır. Makine işleme maliyetinin gerekli olanı aşmaması için yeterli olduğundan emin olun.

Geleneksel olarak, boşluk toleransının yarısı, çiftteki her bir dişlinin dişlerinin kalınlığına göre ayarlanır. Ancak, istisnalar vardır. Örneğin, az sayıda dişe sahip dişlilerde, tahrik edilen dişli için izin verilen tüm değerler kullanılır. Sonuç olarak, dişli dişinde zayıflama olmaz.

- Dairesel boşluk j t [mm/inç]

- Normal boşluk j n [mm/inç]

- Orta yan boşluk j r [mm/inç]

- Açısal yan boşluk j Θ [derece]

| Dişli kavrama türleri | Dairesel yön j t ve normal yön j n arasındaki ilişki | Dairesel yön j t ile merkezi yön j r arasındaki ilişki | Dairesel yön j t ve açısal boşluk j arasındaki ilişki Θ |

|---|---|---|---|

| silindirik dişli | j n = j t cos α | ||

| helisel düz dişli | j nn = j tt cos α n cos β |

|

|

|

Yanal sarmal bağlantı açıklığı

Helisel dişliler için diş aralığı ile ilgili iki tür boşluk vardır. Diş yüzeyinin “n” normal yönünde bir kesit ve “t” eksenine dik yönde bir kesit vardır.

|

jnn |

Diş yüzeyine dik yönde yan boşluk |

|

jnt |

Dişe dik bir kesitte çevresel yönde yanal boşluk |

|

jtn |

Eksene dik bir kesitte diş yüzeyine dik yönde yanal boşluk |

|

jtt |

Eksene dik dairesel yönde yanal boşluk |

|

Dişe normal düzlemde: |

j nn = j nt cos α n |